Les aciéries électriques moins polluantes que les hauts fourneaux intégrés

71% de la production mondiale d’acier est réalisée dans des hauts fourneaux intégrés à coulée continue. Ce procédé traditionnel est particulièrement polluant, car avec 600 kg de charbon par tonne d’acier produite, il génère environ 2 tonnes de CO2.

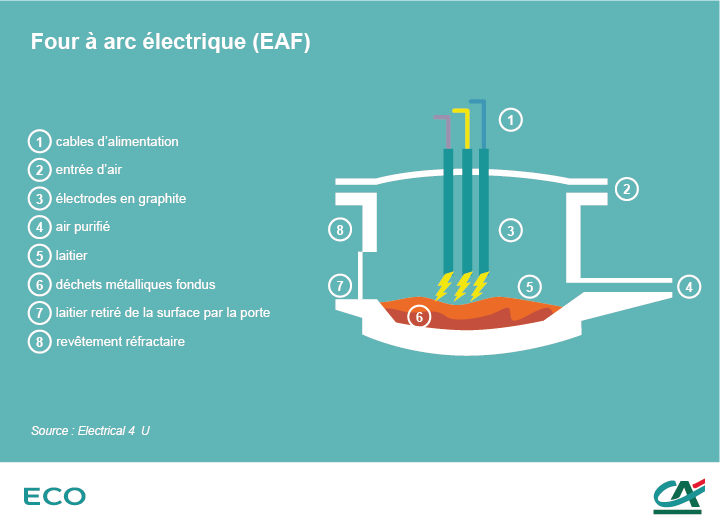

Les 29% restant sont produits dans des fours à arc électriques (EAF), approvisionnés en ferrailles (scrap) ou en minerai de fer pré-réduit (DRI) (1) . Plus récents, ces procédés sont plus flexibles, car ils peuvent être arrêtés et redémarrés rapidement, et surtout moins polluants. La production d’acier recyclé émet entre 3 à 4 fois moins de CO2 que la production d’acier primaire à partir de haut fourneau. La compétitivité du processus dépend toutefois des conditions d’approvisionnement en matière première et de la source d’énergie électrique employée. Le procédé de réduction directe (DRI) est toutefois plus émetteur que le scrap.

Le voyage vers la décarbonation passe par plusieurs étapes avant la mise au point des technologies de rupture indispensables à la production d'acier sans carbone

L'amélioration de l'efficacité énergétique, l'expansion de l'utilisation des EAF, l'utilisation croissante d'énergie renouvelable pour l'alimentation électrique des fours, et celle de scrap dans les hauts fourneaux sont autant de possibilités de réduction "rapide" des émissions des procédés actuels.

Des technologies de transition, visant à les réduire davantage, sont en cours de test comme la capture & le stockage du dioxyde de carbone (CCS), le haut fourneau à oxygène et la réduction par fusion qui peuvent être couplés avec le CCS. L'injection d'hydrogène dans un haut fourneau est aussi en phase de validation (2) tout comme l'utilisation de biomasse.

Les technologies de rupture sont plus longues et coûteuses à mettre en œuvre. Parmi elles, la combinaison four électrique alimenté par de l'énergie renouvelable avec un procédé de réduction directe et de l'hydrogène vert, permettrait de réduire les émissions de CO2 de 95% ! Cette solution utilise peu d'énergie fossile, l'hydrogène remplaçant le gaz dans le cycle de production. Elle nécessite toutefois de grandes quantités d'énergie décarbonée, pour alimenter les fours électriques et pour produire de l'hydrogène vert à grande échelle, et à bas coût afin d'être économiquement viable… ce qui pourrait être atteint autour de 2035. À long terme, l'électrolyse du minerai de fer pourrait constituer une alternative à la production d'acier à base d'hydrogène.

Les grands aciéristes européens se positionnent comme les leaders de la production d'acier décarboné

Face à ces défis colossaux, les aciéristes européens ont depuis dix ans engagé de nombreux projets. À l'image du projet précurseur suédois HYBRIT, porté par l'aciériste SSAB, la compagnie minière LKAB et le fournisseur d'énergie Vattenfal, du projet H2GS inspiré d'HYBRIT ou de SALCOS porté par l'allemand Salzgitter... De son côté ArcelorMittal porte, outre plusieurs projets autour du Smart Carbone, un procédé de réduction directe à base d'hydrogène sur son site d'Hambourg.

Si HYBRIT a produit en août dernier ses premiers tonnages d'acier vert, le premier site pilote devrait être opérationnel en 2026 et la commercialisation à pleine capacité en 2036. Quant aux autres projets, leurs temps d'adaptation sont plus longs, compte tenu des investissements massifs requis.

Avec 60 millions de tonnes d'acier produites par an, ArcelorMittal devrait dépenser 60 milliards d'euros pour transformer ses sites européens… C'est sans compter le coût des infrastructures de production d'énergie verte évalué à 200 milliards d'euros. En France, le Groupe va, avec l'aide du gouvernement français, fermer trois hauts fourneaux sur les cinq existants à Dunkerque et Fos-sur-Mer au profit de deux nouvelles aciéries électriques pour 1,7 milliard d'euros ; ce qui réduira ses émissions de CO2 nationales de 40% d'ici 2030.

La sidérurgie peut compter sur le support des politiques européennes et nationales au travers de plans de relance, d‘aides spécifiques à la filière hydrogène et de dispositifs qui visent à préserver la compétitivité des aciéristes européens comme, par exemple, le mécanisme d'ajustement carbone aux frontières (3) qui devrait être instauré en 2023. Ces supports seront nécessaires, car en raison des évolutions technologiques requises et du coût du carbone, le prix de l'acier européen pourrait augmenter de 30% à 40% d'ici 2030 ! Le MACF pourrait toutefois s'avérer contre-productif s'il reporte le risque de fuite de carbone sur les secteurs industriels clients qui ne seront pas en capacité de répercuter ce surcoût au consommateur final.

Compte tenu des engagements pris pour endiguer le réchauffement climatique, les fours à arc électrique approvisionnés en énergie verte devraient devenir prépondérants. Toutefois, la part des hauts fourneaux dans la production mondiale restera importante à horizon 2050. Les quantités et qualités de scrap et de DRI disponibles ne seront pas suffisantes pour atteindre la neutralité carbone, et les hauts fourneaux les plus récents, d'une durée de vie de 40 à 50 ans, n'auront pas encore été tous remplacés.

(1) Le procédé de réduction directe (ou DRI pour Direct Reduced Iron) permet de produire du fer à l'état solide à l'aide d'un gaz réducteur, principalement le Syngas (H2+CO) issu du gaz naturel reformé ; ce gaz pouvant être remplacé par de l'hydrogène. Le métal fabriqué (qualifié de pré-réduit) est ensuite souvent comprimé pour former des briquettes utilisées principalement dans les fours à arc électrique. Il pallie la qualité moindre du scrap qui contient des impuretés.

(2) Potentiel de réduction des émissions limité à 15%

(3) cf. article sur carbone et MACF : "Les enjeux du carbone pour les entreprises industrielles"